|

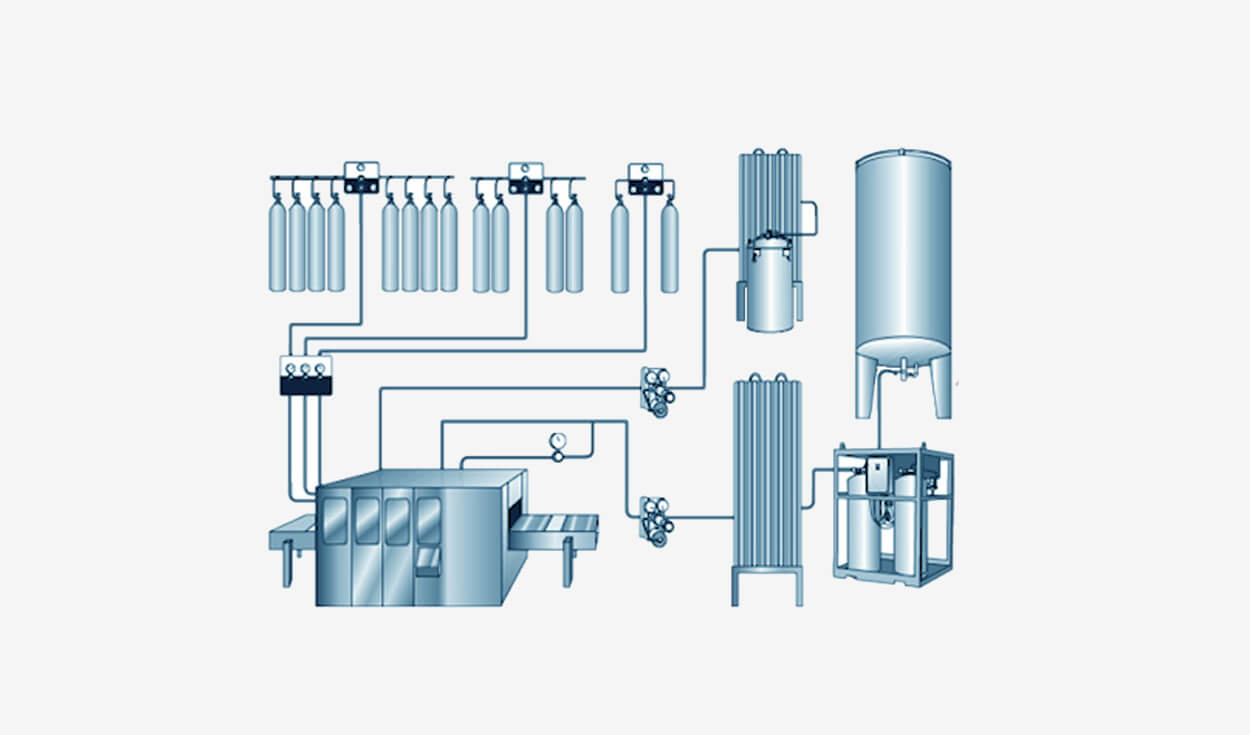

大宗气供体应系统功能特点 1.大宗气体供应系统采用全自动PLC控制器,彩色触摸屏;气体面板采用气动阀门和压力传感器,可实现自动切换,自动氮气吹扫,自动真空辅助放空;多重安全防护措施,泄漏侦测,远程紧急切断;专用氮气吹扫起源等等。特种气体采用独立气源,多用点采用VMB或VMP分路供应,VMB或VMP采用支路气动阀,氮气吹扫,真空辅助排空等。由于BSGS气源总量大,多采用独立的气体房,独立的抽风系统。 2.大宗气体一般包括GN2, PN2, CDA (HPCDA), 和PO2. PH2, PHe, PAr。 3.工艺流程:大型储罐气源→气化→过滤→增压→过滤→纯化→减压→管道传输→VMB→用气点。 4.大宗气体使用SUS304 和SUS316 的材料。 |

|

1.大宗特气供气系统主要针对大规模量产的8-12英寸(1英寸=25.4毫米)超大规模集成电路厂(气体种类包括SiH4、N2O、2、 C2F6、 NH3等),100MW以上的太阳能电池生产线(气体种类包括NH3),发光二极管的磊晶工序线(气体种类包括NH3)、5代以上液晶显示器工厂(气体种类包括SIH4、CL2、NH3、NF3)等、光纤(气体种类包括SiCl4)、硅材料外延生产线(气体种类包括HCL)等行业。它们的投资规模巨大,采用最先进的工艺制程设备,用气需求量大,对稳定和不间断供应、纯度控制和安全生产提出最严格的要求。

2.这些工厂的特种气体的供给,除了普通钢瓶(50L及以下)包装的特种气体外,还有多种类的特种气体都普遍采用大包装容器,由此它们被称为大宗特气,包括Y-钢瓶(450L),T-钢瓶(980L),集装格(940L),ISO罐(22,500L),鱼雷车(13,400L)等。

二、大宗气体管道安装

1.概述

根据气体需求选择合适的管道、阀件和配件。所有的进口材料应该被目视检查。

¨ 检查包装;

¨ 检查(尺寸, 材料, 配件, 种类,数量, 检测报告);

¨ 所以的材料应该恰当的保存在库房里,根据尺寸和类型分类放置在货架上;

¨ 所有的材料进出应该正确的记录,每周更新库存量;

2.大宗气体管线安装

现场安装管道和配件按照工作指导书来执行,主要步骤如下:

¨ 按照客户认可的图纸来施工;

¨ 根据施工图纸领取材料;

¨ 按照焊接程序做出焊接样品,并且保护焊接样品以备检查;

¨ 只有被认证合格的焊工才可以去焊接管道;

¨ 按照施工图和焊接程序去准备、切割和焊接管道;

¨ 完成的焊道必须被清楚的标识以便于追踪;标识应该有焊工的名字、焊接日期、焊机。

3.焊接程序

a. 基本要求是所有的焊工必须通过自动轨道焊接认证;

b. 做焊样:

¨ 焊工每天在焊机开始之后必须做焊样,但质量人员检查并认为焊样合格后,这个焊工能够使用这个焊机去焊接管道。

¨ 焊工每天关机焊机之前必须做一个焊样,只有当这个焊样是好的时候,意味着今天的焊接是好的;若样品有缺陷,再做一个样品,若做了三个样品都失败,于是查看和切割最后一个焊点,直到找到一个完美的焊点的时候,意味着焊接是好的。

¨ 当有如下状况时,重新做一个焊样:

更换钨棒;

更换焊把;

焊接程序升级;

更换电源;

更换不同尺寸的管材.

¨ 使用同样的焊接气体去做焊样和正式的焊接管道;

¨ 必须在每个样品上记录日期、焊工、焊机,并且保存每一个样品为了将来检查。

c. 焊接判断

¨ 旱道偏差: < 15% 管壁厚.

¨ 焊点超出表面: <15% 管壁厚.

¨ 超出焊点检查: 表面是光滑的并且在表面上没有孔洞.

¨ 颜色和氧化物: 表面没有任何氧化物,并且是无色的。

d. 现场焊接

¨ 焊工必须戴手套;

¨ 使用不锈钢管道从钢瓶里传送焊接气体到焊接管道上,并且有过滤器使焊接气体更纯净;

¨ 焊接之前,必须用焊接气体吹扫焊接管道,尽力赶走焊接管道里所有的空气,以消除管道被氧化。

¨ 焊接前,必须恰当的设定焊接气体的压力和流量,并且流量是稳定的;

¨ 焊接完成后,继续保持一点焊接气体在焊接管道内目的是消除氧化和污染;

¨ 焊工必须在焊接管路上记录日期、焊工的名字、焊机和焊接记录以便于在将来查看。

¨ 质量管制工程师发现缺陷的焊点时,焊工应该立即更改并在焊接管路上标注“R”。

三、大宗气体管路测试

1.介绍

气体管道测试包括保压测试、氦泄露测试、颗粒测试、水氧测试,目的是管路安装的质量并确保供应气体到机台,所有测试项目必须得到质量检测确认。

2.保压测试

目的是验证焊接管道能承受需求压力。

¨ 测试之前检查管路的内容如下:

管道水平和垂直;

管路标签正确并容易查看;

按照设计图纸,管道尺寸和类型是正确的;

阀门和表是处于好的状态,容易开阀,容易读表的读数。

管道支撑满足要求;

管道有警告标识.

¨ 测试管路,

用纯化的N2来给管路加压,持压15分钟,观察保压计读数是否有下降。这就是所说的保留测试。欲先测试确保管线压力稳定和证实管线没有大的泄露。若发现泄露,系统必须卸压来维修。泄露点被修好后,重新再加压15分钟,重复这些步骤直到系统通过这个测试。在压力保压报告纸上记录系统名称、开始时间、温度和压力。

若压差(ΔP)小于2psi, 测试是合格;若压差(ΔP)大于2psi,查看原因并重新做测试。当保压测试满足测试标准的时候,释放压力并重新连接吹扫管线保持管道洁净。整理报告并准备进行下一个测试步骤。

3.氦测漏检测

因为有些时候一些管线能通过保压测试,但是会有可能有泄露,因为太小在压力测试过程中而不能被检测到,氦测漏能检测到任何可能存在的泄露。有两种测试方法,一种是内测法,另外一种是外测法。

¨ 测试前检查内容如下:

检查氦测漏机的可靠性;

检查氦气的纯度;

管线有警告标示.

¨ 内测法:

这种方法是最普通的测试方法在最新建造的超高纯气体管道系统里。对于最近建的超高纯管道系统,这种方式是最常采用。对于这种测试,第一步,管线必须被抽真空,当气体管线泄漏率达到1*10-9atm.cc/sec时,第二步是用喷枪喷氦气到所有焊缝和机械连接处。当一个焊缝喷过氦气后,等待一个短暂的时间后,允许氦气达到管线内,进入氦气检测器内。若氦气进入到泄漏的管线中时,氦气检测器将发出警报。当气体管线被发现有一个泄漏时,停止测试,维修泄露点,管线必须重新进行压力测试。在完成这个过程后,氦测漏测试完成后,记录测试结果在氦测漏报告上。完成测试后,连接吹扫管线进行吹扫保持管内洁净。

¨ 外测法:

有一些仪器抽真空时,容易被损坏。因此内测法不可以使用,当氦气管线的一部分已经供应氦气时,因为氦气是一个轻的气体,可能通过隔离阀到新的氦气管线里。在这些状况下,我们必须执行外测法测试。

测试方法是超高纯氦气将填充到气体管线里。压力达到管线工作压力时,所有的焊接点和机械连接处用塑胶包起来。用传感器检查焊缝和机械连接头。若有泄漏检测器将发出警报。

4.颗粒测试

氦测漏结束后,下一步是执行管线颗粒测试,这个测试检测气体微尘颗粒在管路中含量是否达到可接受的标准。

¨ 测试前检查内容如下:

确认将要被测试的管路已经被完全吹扫干净了;

查看颗粒测试仪的校正日期;

确认被测试的管路是否有分支;

确认REF值是否在要求的范围内;

在显示屏上设定好测试的间隔时间和管路名称;

管路有警告标识。

¨ 测试

测试位置是在管路的末端,若管路有分支,分支管路也要被测试。若测试失败,管路应该重新吹扫和重新测试,直到结果达到标准为止。测试完成后,连接吹扫管线来确保气体管线清洁。

5.氧含量测试

目的是证实在新建的气体管路里氧含量的数量是在一个可接受的范围内。

¨ 测试前检查内容如下:

检查仪器的校正日期;

确认仪器是否有调压阀;

检查仪器设定参数;

选取最好的测试点;

管路有警告表识。

¨ 测试

分析仪器应该吹扫超过15分钟,目的是消除管路里残余的微量氧;若氧读数过高,检查原因,当氧的含量满足标准并且读值是稳定的时候,或在一个小时内读数呈下降的趋势,这意味着测试已经结束,完成测试后,连接吹扫管线以确保管线洁净。

6.水分测试

目的是证实在新配的超高纯气体管路里水分含量可以达到接受的水平。

¨ 测试前检查内容如下:

检查仪器的校正日期;

查看仪器是否有调压阀;

查看仪器参数;

确认最好的测试点;

管路有警告表示。

测试:

分析仪器应该吹扫超过15分钟,目的是消除管路里残余的微量水分;若水分读数过高,检查原因,当水分的含量满足标准并且读值是稳定的时候,或在一个小时内读数呈下降的趋势,这意味着测试已经结束,完成测试后,连接吹扫管线以确保管线洁净。

7.所有测试项目完成后,抽管道系统到真空状态等待送气体到机台。